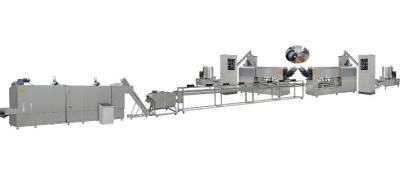

Funktionsprinzip der Puffmaschine

Die Puffmaschine hat ein Paar Schrauben und Hülsen mit der Funktion des Mischens und Knetens.

Nachdem sich das Rohmaterial im Puffhohlraum befindet, das Material zwischen der Schraubhülse durch Extrusion, Reibung, Scherung und andere Effekte, steigt sein Innendruck kontinuierlich an und erreicht 4 MPa, und die Temperatur steigt kontinuierlich auf bis zu 140 Grad Celsius. Innerhalb von 3-7 s steigen Temperatur und Druck stark an und die Organisation des Materials ändert sich, sodass die Stärke die Paste, die Proteindenaturierung und die Zerstörung von Rohfasern fördert und Salmonellen und andere schädliche Bakterien abtötet. Hochtemperatur- und Hochdruckmaterial aus dem Auslass, sein Druck wird plötzlich in einem Augenblick freigesetzt, die Feuchtigkeit tritt in einem Teilblitz auf, nach dem Abkühlen ist das Material eine lockere poröse Struktur, die Ausdehnung des Materials ist Teig, Flocken oder grobe Krümel.

Der Aufbau der Puffmaschine:

1. Der Feeder soll eine gleichmäßige und stabile Fütterung gewährleisten und das Fütterungsvolumen entsprechend dem Nennstromwert des Extrusionsmotors einstellen. Verwenden Sie im Allgemeinen einen elektromagnetischen Motor zur Drehzahlregelung oder einen Frequenzumrichter, um die Drehzahl einzustellen und das Fütterungsvolumen der Zuführung zu ändern. Der Auslauf des Aufgabetrichters wird häufig verwendet, um die Schneckenkanne dem Extrusions-Puffing-Bereich zuzuführen.

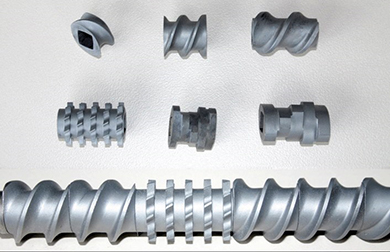

2. Der Puffhohlraum besteht aus Schraube, Schraubenhülse, Schablone, Kartenknochen usw. Die Schraube und die Schraubenhülse sind in Abschnitten kombiniert. Sie können den Kompressionsgrad entsprechend der Art des Pufffutters und den Anforderungen anpassen, um die zu ändern Puffungsgrad des gepufften Futters.

3. Puffing-Mechanismus nach Rolle und Ort im Grad des Zusammenbruchs ist in 3 Segmente unterteilt.

(1) Einzugsabschnitt: Dieser Abschnitt der Schneckensteigung ist größer, das Hauptmaterial wird transportiert und komprimiert, so dass das Material mit einer Spiralnut gefüllt wird.

(2) Kompressionsabschnitt: In diesem Abschnitt der Schraubennut entlang der Richtung des Materials, das von tief nach flach gedrückt wird, wird das Material komprimiert.

(3) Extrusionsabschnitt: Die Schraubennut ist flacher, die Steigung wird allmählich kleiner, der Extrusionsdruck kann 3,0-10 MPa erreichen, die Temperatur kann 120-150 Grad Celsius erreichen, dieser Abschnitt mit hohem Druck, hoher Temperatur, also der Schraube, der Verschleiß der Schraubhülsen ist ebenfalls gravierend.

Extrusionsabschnitt des Auslasses für die Schablone, die Form der Schablone entsprechend den Bedürfnissen der verschiedenen Zuführungen in verschiedene Düsenlöcher, Materialien aus der Schablone der Düsenlochextrusion, in die Atmosphäre, den Druck und die Temperatur eintauchen, so dass die Volumen der schnellen Expansion, schnelle Verdampfung von Wasser, Austrocknung, Verfestigung in das gepuffte Material.

Das Funktionsprinzip des Extrusionspuffens:

Rohstoffe aus der Zuführung werden gleichmäßig in den Schneckenextrusionshohlraum geleitet, das Raumvolumen des Extrusionshohlraums entlang der Richtung des Materialvorschubs wird allmählich kleiner und das Material wird allmählich durch den Expansionsdruck erhöht. Gleichzeitig wird das Material in der Extrusionskavität beim Bewegen auch von starker Scherung, Reibung und Reibung begleitet. Manchmal kann je nach Bedarf auch außerhalb des Puffhohlraums durch die elektrische Heizkissen-Hilfsheizung installiert werden, das Ergebnis dieser gemeinsamen Aktion, so dass die Materialtemperatur stark ansteigt, und die Materialstärkepaste. Das gesamte Material befindet sich in einem geschmolzenen Kunststoffgel. In dem Moment, in dem das Material aus dem Extrusionsdüsenloch ausgetragen wird, fällt der Druck plötzlich auf 0,1 MPa, das Wasser wird schnell zu Dampf und vergrößert das Volumen, so dass sich das Volumen des Materials ebenfalls schnell ausdehnt und der Wasserdampf weiter verdampft und entweicht reduzieren den Wassergehalt des Materials, gleichzeitig sinkt die Temperatur schnell. Das Material kondensiert dann, und das kondensierte kolloidale Material ist in vielen Fällen mikroporös. Kontinuierliche Extrusion von säulenförmigen oder flockigen gepufften Produkten durch den nach dem Abkühlen abgeschnittenen Rotationsschneider, der manchmal auch zum Trocknen und Sprühen von Zusatzstoffen (wie Fett, Vitaminen usw.) und anderen Nachbehandlungsprozessen erforderlich ist.